一、实验原理

晶间腐蚀是沿晶粒边界发生的腐蚀现象。现以18-8 型奥氏体不锈钢中最常用的含稳定元素的1Cr18Ni9Ti钢为例,来讨论晶间腐蚀的问题。

1Cr18Ni9Ti钢含0.02%C和0.8%Ti。碳在室温奥氏体中的最大溶解度低于0.03%,多余的碳则通过同熔处埋与钛结合形成稳定的碳化物TiC。由于钛对碳的固定作用,避免了在品界形成碳化铬,从而防止了晶间腐蚀的产生。故1Cr1 8Ni9Ti钢具有抗晶间腐蚀能力,一般不会产生晶间腐蚀现象。

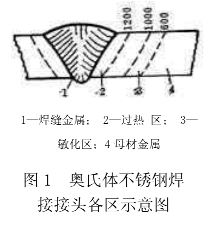

然而在焊接接头中,情况有所不同。奥氏体不锈钢的焊接接头,通常可分为以下几个区域(见图1)。

1、焊缝金属主要为柱状树枝晶,是单相奥氏体组织还是y+δ双相组织,将取决于母材和填允金属的化学成分。

2、过热区加热超过1200°C的近缝区,晶粒有明显的长大。

3、敏化区加热峰值温度在600-1000C的区城,组织无明显变化。对于不含稳定化元素的18-8钢,可能出现晶界碳化铬的析出。产生贫铬层,有晶间腐蚀倾向。

4、母材金属对于含稳定化元素的18-8钢,如1Cr18Ni9Ti钢,峰值温度超过1200C的过热区发生TiC分解量愈大,从而使稳定化作用大为减弱,甚至完全消失。在随后的冷却过程中,由于碳原子的体积很小,扩散能力比钛原子强,碳原子趋于向奥氏体晶界扩散迁移,而钛原子则来不及扩散仍保留在奥氏体点阵节点上。因此,碳原子析集于晶界附近成为过饱和状态。

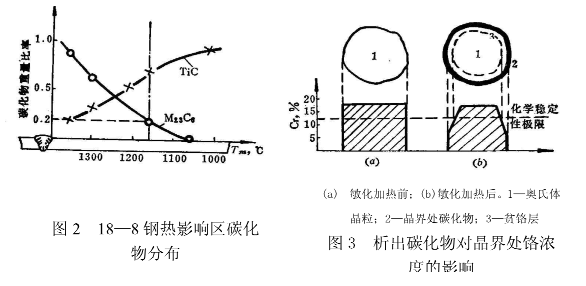

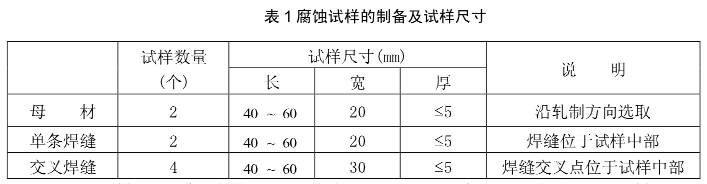

当上述过热区再次受到600-800°C中温敏化加热或长期工作在上述温度范围时,碳原子优先以很快的速度向晶界扩散。此时,铬原子的扩散速度虽比碳原子慢,但比钛原子快,且浓度也远比钛高,因而易于在晶界附近形成铬的碳化物(Fe,Cr)2sC%。温度愈高,TiC分解后合金元素碳和铬的固溶量愈多,碳化物析出量愈大(图2)。上述碳化物的铬、 碳含量很高,但晶粒内部铬的扩散速度比碳的扩散速度慢,所以在形成铬的碳化物时,富集在晶界的碳,与晶粒表层的铬结合以后,晶粒中的铬不能及时均匀化,致使靠近晶界的晶粒表面一个薄层严重缺铬,铬的浓度低于临界值12%Cr (图3)。

此时,奥氏体晶粒内和晶界碳化物(图3中的1、2部分)由于含铬量高而带正电位,而贫铬层(图3中的3部分)由于含铬量低于12%而带负电位。如果将这种具备电化学腐蚀条件的焊接接头放入腐蚀介质中,带负电位的贫铬层就会成为被消耗的阳极而遭受腐蚀。这样,由于“高温过热”和“中温敏化”这两个依次进行的热作用过程,造成了含稳定化元素的18-8钢特殊的晶间腐蚀,这种腐蚀只发生在紧靠焊缝的过热区3-5个晶粒范围,在工件表面上较宽,向接头内部逐渐变窄,呈刀形,故又称“刀蚀”。

二、预防措施

①采用超低碳不锈钢,含碳量希望小于0.06%。

②在工艺上,尽量减小近缝区过热,特别要避免在焊接过程中就产生“中温敏化"的加热效果。由此可见,“高温过热”和“中温敏化”是产生刀蚀的必要条件。对于焊接接头,“高温过热”这一条件是由焊接热作用过程自然形成的,因此只需要进行一次“中温敏化”处理,就可根据GB1223-75标准进行晶间腐蚀试验。

三、实验方法及步骤

无论是晶问腐蚀还是刀蚀,都是经过腐蚀介质作用之后才发生的。为了确定产品在使用条件下是否有足够的抗晶间腐蚀和抗刀蚀的能力,必须在产品焊接之前,先用相同的材料在相同的工艺条件下焊出试样,经腐蚀试验合格后才正式投产。腐蚀试验最理想的方法,是在产品实际工作条件下(包括工作温度、介质等)进行长时间的试验,但由于周期太长,故通常是在实验室进行小型试样的加速试验。

(一)试验方法

根据国家标准CB1223- 75试验晶问腐蚀倾向的方法共有五种,对于18- 8钢主要采用C法、T法和X法三种试验方法。

1、C法草酸电解浸蚀试验,又称草酸阳极腐蚀试验,实验装置如图5. 1所示。图中不锈钢容器接电源的负极。若采用玻璃烧杯作容器,则负极端接一厚度为 lmm 左右的不锈钢薄板,并放置于杯底,腐蚀液采用10%的草酸水溶液。该试验简单、方便、迅速,一 般不超过两分钟,但不如其它试验方法严格,常作为其它试验方法前的筛选试验方法(不适用于含钼、钛的不锈耐酸钢),也可做为独立的无损检验方法。

2、T-法铜屑、硫酸铜和硫酸沸腾试验。该试验方法是将规定尺寸的试样放在加有铜屑的硫酸铜和硫酸的水溶液中沸腾24小时,然后弯曲成90度,用10倍放大镜观察,以不出现横向裂纹为合格,或在金相显微镜下规察,如发现晶间有明显的腐蚀痕迹,即为有晶间腐蚀倾向。

3、X法硝酸沸腾试验。该试验方法是将试片放在65%沸腾硝酸中,每周期沸腾48小时,试验三个周期。每周期试验后取出试样,刷洗干净、干燥、称重。然后按下式计算腐蚀速度,以其中最大者为准。

(二)实验步骤

1、试样制备

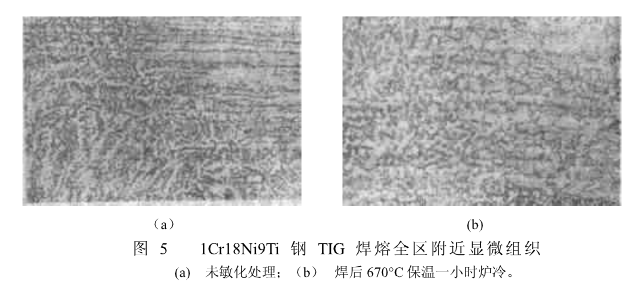

(1)从同一钢板上取材。按表1要求制备试样(焊条电弧焊焊条为A307, 焊接电流为90A)。

(2)部分试样进行“中温敏化”处理,加热至650 700°C,保温1- 2小时。部分试样进行固溶处理( 1050-1150"C/30min水冷) +敏化处理。

(3)用砂轮或挫刀将试片表面加工,去掉棱角。

(4)按金相试片要求,用各号砂纸将试样检验表面磨平磨光,并用水冲洗干净。

(5)抛光试样表面,表面光洁度不低于V10 (0. 8um),用水冲净,再用棉花酒精或丙酮擦净检验表面,吹干。

(6)将试样检验表面浸入10% 草酸溶液(把100克草酸溶于900毫升蒸馏水中),试件接电源“+”端,同时接通电路。电流密度按试样检验表面积计算,为1A/cm”, 试验溶液温度为20- -50°C,试验时间1. 5-2min。

(7)取出试样用水冲洗净,用酒精或丙酮擦净检验表面,吹干。

2、观察与评定

(1)用金相显微镜观察试样浸蚀表面,放大倍数为150-500倍。

(2)焊接试样的浸蚀组织分为三级:

一级近缝区及母材晶界清晰,无腐蚀沟,晶粒间呈台阶状,焊缝金属铁素体被显现,如图5 (a)。

二级近缝区或母材晶界有不连续腐蚀沟,晶界局部变宽,或焊缝金属铁素体被腐蚀,如图5(b)。

三级近缝区或母材晶界有连续腐蚀沟,个别晶粒的晶界被腐蚀沟完全包围,或焊缝金属铁素体严重腐蚀。

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服