晶间腐蚀是一种常见的局部腐蚀,腐蚀沿着金属或合金晶粒边界或它的临近区域发展,而晶粒腐蚀很轻微,这种腐蚀便称为晶间腐蚀,这种腐蚀使晶粒间的结合力大大削弱。严重的晶间腐蚀,可使金属失去强度和延展性,在正常载荷下碎裂。现代晶间腐蚀理论,主要有贫铬理论和晶界杂质选择溶解理论。下面就和小编一起看看不锈钢晶间腐蚀检测中的一些问题吧!

一、不锈钢晶间腐蚀机理

1、Cr对耐蚀性的决定性作用,不锈钢表面氧化后形成致密的Cr2O3,与基体附着牢固,阻滞了介质的腐蚀作用;

2、C在不锈钢中的溶解度随着温度的降低而下降,当温度降低,过饱和的碳以Cr23C6的碳化物形式析出,直到冷却至400~300℃为止;

3、由于Cr23C6的形成,在晶界形成了贫Cr区。在压力容器制造过程中的焊接、热成型、退火等过程,冷却速度较慢,贫Cr程度严重,会使不锈钢处于较严重的敏化状态;

4、贫Cr区与Cr23C6在强氧化性介质中会快速溶解,使得晶界的腐蚀速度远远超过晶粒,即产生晶间腐蚀;

5、贫铬区和晶粒在腐蚀性介质中形成了电化学腐蚀回路,贫铬区为阳极,晶粒为阴极,小阳极,大阴极,在很大程度上加剧了晶间腐蚀的速度;

二、晶间腐蚀检测方法对材料的适用性

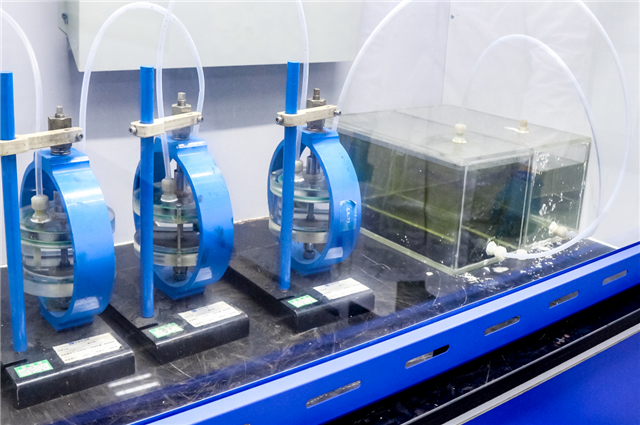

不锈钢晶间腐蚀检测常用的方法为硫酸-硫酸铜-铜屑法(GB/T4334-2020,ASTM A262E);镍基合金最常用的检测方法为50%硫酸-硫酸铁法(GB/T15260-94 A,ASTM G28 A);10%草酸法可用作奥氏体不锈钢各种检验方法(热酸试验)的筛选方法;焊制不锈钢容器一般不采用硝酸-氢氟酸法进行焊接接头的晶间腐蚀敏感性检测;当检验方法的类型相同,而仅是酸的浓度不同时,酸的浓度较浓者检验结果较严;当检验由晶界贫铬区所引起的晶间腐蚀敏感性时,检验方法由宽到严的顺序为硫酸-硫酸铜法、硫酸-硫酸铁法、硝酸法。

三、制造中避免晶间腐蚀的方法

1.选择材料:焊接材料可以选择降低碳含量、提高Cr、Mo含量、加入Ti、Nb等稳定化元素,以减少Cr23C6的析出;

2.减轻敏化:焊接过程中可以采用降低线能量;快速冷却;降低层间温度的方式来减低焊接的影响;

3.焊后热处理:对焊接接头进行固溶处理,快速冷却可以使材料的晶间腐蚀敏感性很低;

4.稳定化热处理:对稳定化奥氏体不锈钢进行稳定化热处理(一般为870℃保温2h);

四、防止和控制晶间腐蚀的措施

根据腐蚀机理,防止和控制奧氏体不锈钢晶间腐蚀的措施有以下几种:

(1)采用超低碳不锈钢降低碳含量到0.03 %以下,如选用00Cr17Ni14Mo2 ,使钢中不形成( Fe、Cr) 23C6 ,不出现贫铬区,防止晶间腐蚀的产生。一般强度不高,受力不大,要求塑性好的零件,从经济角度出发,可选用0Cr18Ni9等。

(2)稳定化不锈钢选用钢中含钛和铌的不锈钢, (即我们常说的稳定化不锈钢) ,冶炼钢材时加入一定量的钛和铌两种成分,它们和碳的亲和力大,使钢中形成TiC或NbC,而且TiC或NbC的固溶度又比( Fe、Cr)23C6小得多,在固溶温度下几乎不溶于奥氏体中。这样,虽然经过敏化温度时,(Fe、Cr)23C6不致于大量在晶界上析出,在很大程度上消除了奥氏体不锈钢产生晶间腐蚀的倾向。如1Cr18Ni9Ti、 1Cr18Ni9Nb等钢,可在500~700 C范围内工作,不会有晶间腐蚀倾向。

(3)重新进行固溶处理当对奥氏体不锈钢进行电焊时,电弧熔池的温度高达1300C以上,焊缝两侧温度随距离的增加而下降,其中存在敏化温度区。应尽量避免奥氏体不锈钢在敏化温度范围内受热和缓慢冷却,若发现有晶间腐蚀倾向,--般对非稳定化的不锈钢多加热到1000~1120 C,保温按每毫米1~2分钟计,然后急冷;对稳定化不锈钢以加热到950~1050C为宜。经固溶处理后的钢仍要防止在敏化温度加热,否则碳化铬会重新沿晶界析出。

(4)选用正确的焊接方法焊接时,如果操作不熟练或焊接材料过厚,焊接时间越长则停留在敏化温度区的机会愈多,结果使焊缝两侧的母材产生对晶间腐蚀的敏感性。为了减轻焊接接头的敏感性,焊接中应尽量减小线能量的输入。一般氨弧焊要比电弧焊的输入线能量低,因而焊接和焊补应当采用氩弧焊。对于焊接件应选用超低碳不锈钢或含Ti、Nb稳定化元素的不锈钢,对于焊条应选用超低碳焊条或含Nb的焊条。采用氩弧焊焊接时,为避免焊接接头过热,操作要快,焊后要快速冷却,尽量减少焊缝两侧母材在敏化温度范围停留的时间。

(5)焊缝区不一定都强调焊后热处理,一般固溶 处理要在1100~1150 C范围内保温一-定时间后急冷,三分钟内要完成925~ 540 C温度范围的冷却,在继续快冷到425 C以下;稳定化处理要在850~880C温度范围内保温几小时后空冷。预期的焊后热处理效果,同热处理全过程的各个关键工艺参数(如进炉温度、升温速度、升温过程中工件各部位的温差、炉内气氛、保温时间、保温过程中各部位的温差、降温速度、出炉温度等)紧密相连。对用于可能引起晶间腐蚀环境的奥氏体不锈钢容器,一般零部件的固溶处理或稳定化处理可以实现。而对整台容器(多为换热器)焊缝进行焊后热处理将面临重重困难。这类处理不是局部的焊后热处理,而是整个焊接部件或整台容器焊后热处理。由于大多数化工容器的结构形状复杂(比如我们常用的管壳式换热器)。如果要求对整台管壳式换热器焊缝区焊后固溶或稳定化处理,上述的关键工艺参数根本得不到控制,更谈不上保证焊后热处理质量。即便处理也往往弄巧成拙,不仅焊缝组织结构未能得到改善,母材组织结构反而遭到不应有的恶化。因此,即使用于晶间腐蚀环境的奥氏体不锈钢制的化工容器,90%以上仍为焊后态使用,而不是焊后热处理态使用。

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服