抗应力导向氢致开裂(SOHIC)试验是评定碳钢与低合金钢在湿硫化氢环境中抗氢致开裂性能的最高等级手段。与HIC(无外力)和SSC(高硬度、高应力)不同,SOHIC在30–80%SMYS的低应力区即可发生,裂纹呈“阶梯+穿壁”组合,常从HIC微裂纹起步,在残余应力或弯曲应力引导下转向厚度方向,最终穿透壁厚,导致无预警泄漏。NACETM0103-2003双梁(DB)试验是当前唯一被ISO15156-2引用的标准化方法,可在7天内给出定量裂纹度,为压力容器、螺旋焊管、接管区等提供选材与热处理依据。

形成机理与特征

氢源:H₂S在水中电离生成HS⁻,阴极反应析出原子氢,部分渗入钢中;

聚集:氢在MnS、氧化物等带状夹杂界面结合成H₂,形成层状微裂纹(HIC);

转向:在焊缝残余拉应力或弯曲应力场中,水平微裂纹尖端应力强度因子K_I增大,裂纹突然转向厚度方向,呈“梯子”状贯通;

结果:外表面仍保持低硬度(<200HB),但内部已穿透,常规超声难以发现,极具隐蔽性。

试样制备与加载方式

NACETM0103推荐两种尺寸:

大试样305mm×38mm×13mm,用于母材;

小试样146mm×25mm×4.6mm,用于窄热影响区。

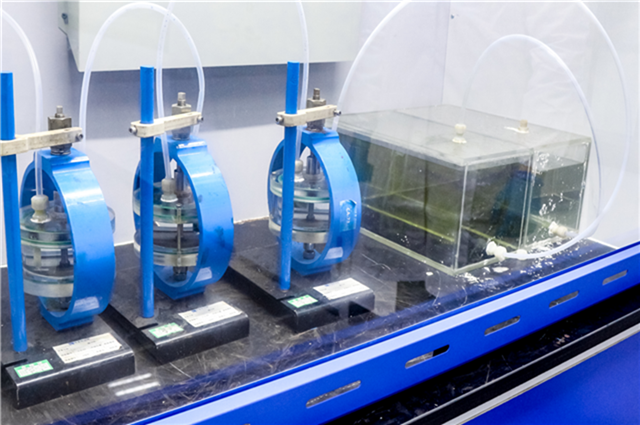

试样上下表面保留原始轧制面,边缘磨钝0.2mm。采用四点弯曲双梁系统:上梁跨距114mm,下梁152mm,中央楔形加载,使缺口根部产生80%AYS的峰值应力,同时整体浸泡在A溶液(5%NaCl+0.5%CH₃COOH,pH2.6–2.8,饱和H₂S)中168h。加载螺栓配扭矩扳手,确保24h内应力松弛≤5%。

试验流程

0h:测量厚度t、宽度W,记录AYS,施加目标挠度δ=0.2t;

2h:通H₂S除氧,保持100mL/min流速;

24h:首次开箱,立体显微镜50×检查缺口根部是否出现微裂纹;

72h、120h、168h:每次记录裂纹数量、长度与转向角度;

168h:卸样,沿缺口中线切开,抛光后按ASTME3制备金相,测定裂纹度参数:

裂纹长度率CLR=Σ裂纹长度/截面宽度%

裂纹厚度率CTR=Σ裂纹深度/厚度%

开裂敏感率CSR=Σ(裂纹长度×深度)/(截面面积)%

ISO15156-2要求:CLR≤10%,CTR≤3%,CSR≤1%,任一超标即判为SOHIC敏感。

结果评定与复验

三试样中若有一件超标,允许双倍复验;复验再出现超标则整批判废。对于设计单位,可进一步记录临界转向应力σ_t:逐步降低挠度直至168h无转向裂纹,该应力即为现场允许最大残余拉应力,为焊后热处理温度、保温时间提供量化依据。

工程应用案例

螺旋焊管:国内φ813mm×12MPa酸性集输管线,未经PWHT的焊缝SOHIC-CSR达2.1%,620℃×2h热处理后CSR降至0.3%,通过验收;

压力容器接管:某2000m³脱硫塔,接管根部残余应力280MPa,DCB试验σ_t=180MPa,采取局部590℃感应退火后应力降至120MPa,运行10年未再发现阶梯裂纹。

注意事项

试样取向:裂纹转向多发生在带状组织方向,应取横向试样;

氢浓度:H₂S分压≥0.1MPa时,CSR随分压线性增加,需严格控制通气速率;

表面状态:缺口腔内不得有油污,否则氢渗透量下降,造成假阴性;

安全防护:H₂S剧毒,试验在负压柜内进行,废液次氯酸钠氧化,排放口H₂S<1ppm。

结语

SOHIC试验以“应力+氢+缺陷”三维耦合方式,再现湿硫化氢环境下最危险的穿壁开裂模式。掌握双梁加载、裂纹转向测量与CSR计算关键技术,可在7天内获得定量结果,为螺旋焊管、压力容器、接管区提供科学的PWHT工艺窗口和现场安全评估依据,是酸性工况材料选型与焊接质量控制不可或缺的检测手段。

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服