1、范围

本文件规定了在油气开采及天然气处理厂含硫化氢(H2S)环境中设备用耐蚀合金(CRA)和其他合金抗开裂材料选择及评定的要求和做法。

本文件适用于按荷载控制设计方法设计和制造设备用抗开裂材料的选择和评定。

注1:开裂包括硫化物应力开裂(SSC),应力腐蚀开裂(SCC)及电偶致氢应力开裂(GHSC),不包括均匀腐蚀、局部腐蚀和腐蚀疲劳。

注2:按照本文件选择的耐蚀合金和其他合金,在油气开采中符合本文件规定的含硫化氢环境里是抗开裂的,但并不是在所有的使用环境下都可避免开裂。

2、影响抗开裂性能的因素

耐蚀合金和其他合金在含硫化氢环境中的开裂行为包括下列影响因素:

——材料的化学成分、强度、热处理、微组织、制造方法和材料的最终状态;

——硫化氢分压或其在水相中的当量溶解度;

——水相中的酸度(原位pH);

——氯离子或其他卤素离子浓度;

——氧、硫或其他氧化剂;

——暴露温度;

——材料在使用环境中的抗点蚀性能;

——电偶作用;

——总拉伸应力(外加应力加残余应力);

——暴露时间。

当使用本文件来选择含硫化氢环境中油气开采系统的材料时,应注意这些因素的影响。

3、抗 SSC、SCC 和 GHSC 的耐蚀合金和其他合金的评定和选择

3.1 通则

应按照预期使用环境选择抗SSC、SCC 和(或)GHSC的耐蚀合金和其他合金。

抗开裂的耐蚀合金或其他合金在本文件界定的环境限制范围使用。这些限制取决于材料组别或单一合金的特点。

为评定和(或)选择耐蚀合金和其他合金,宜要求设备购买方向设备供应商提供设备使用条件的相关资料,包括但不限于下列内容:

——正常生产时的工况环境;

——完井作业时的入井液体,如压裂液、酸化液、射孔液等;

——与管材长期接触的液体,如环空保护液等;

——用于解决井筒和地面系统结垢、结蜡、硫沉积、水合物等问题时的药剂和液体。

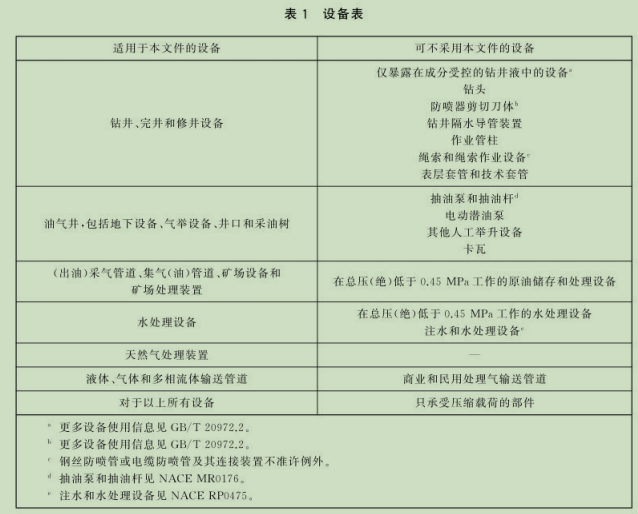

适用于本文件的设备清单见表1。

在确定含硫化氢环境的苛刻程度时,还应涉及在生产系统异常或停工等期间可能出现的暴露条件。该暴露条件包括未缓冲的低pH冷凝水。附录B表格中给出的限制是针对生产环境的,不包括化学剂注入或返排过程中发生的能降低原位pH的情况。材料服役环境发生变化时应重新进行评估。

注:生产环境指的是正常开采产生的未受暂时或者持续改变原位pH的化学物质影响的流体。用于增产和除垢的化学品返排会暂时显著降低pH,一些连续注入的化学品,如垢剂可能持续降低pH。

耐蚀合金和其他合金应按照附录B或附录C进行的合格的实验室试验评定进行选择,也可采用基于现场成功使用经验进行评定。这些评定应符合GB/T 20972.1的规定。

用于比附录B给出的环境限制更苛刻的操作条件下的耐蚀合金或其他合金,能通过试验进行评定。对于不同于附录B所给出的冶金状态(更高的强度,不同的热处理状态等)下使用的耐蚀合金或其他合金,同样也能通过试验进行评定。

按附录C进行的评定报告文件应符合GB/T 20972.1的规定。用户应按C.2.2的规定要求核实材料选择评定。

3.2 母材的硬度

母材的硬度测试应代表被测耐蚀合金或其他合金的真实硬度。如果邻近位置的多个读数的平均值未超过本文件规定的允许值,同时单个读数不大于规定硬度值2HRC,则可考虑允许单个读数大于本文件的规定。该要求同样应适用于本文件规定的或制造规范中参照的其他硬度测试方法。

对于材料的其他标尺的硬度读数转换,使用者可采用所需要的转换表。注:GB/T 20972中没有规定母材硬度试验的数量和位置。

3.3 焊缝的抗开裂性能

3.3.1 通则

耐蚀合金和其他合金在焊接时发生的冶金变化会影响材料的SSC. SCC和(或)GHSC敏感性。焊接接头可能比其相连母材更容易开裂。

用户可采用焊件的开裂敏感性作为生产系统安全服役的环境限制条件的主控因素。为获得满足要求的抗开裂性能,宜按照成功的实践经验选择焊接工艺和焊接材料。应提供 WPS 和 PQR 供用户检查。

在与建议使用环境至少同样苛刻的条件中,为保证材料具有合格的抗开裂性能,提供的 PQR文件应至少包括下列要求之一:

--符合附录B对具体材料类别的要求和建议(见6.2.2.2和 6.2.2.3);

按照附录C进行焊缝抗开裂评定试验;

提供现场实践的证明文件。现场实践证明文件参照GB/T 20972.1中对母材的规定。

附录B中给出的要求和建议可能不适合设备和部件制造中母材和焊接金属的所有组合。用户可要求提供成功通过抗裂试验的证据作为焊接工艺的评定的一部分,以确保焊件在应用时具备足够的抗 SSC.SCC和 GHSC性能。

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服