1、范围

本标准规定了2XXX(铜含量1. 8%~7.0%)系、7XXX(铜含量0.4%~2.8%)及6XXX系加工产品的环形试样铝合金应力腐蚀试验方法。

本标准适用于2XXX(铜含量1.8%~7.0%)系、7XXX(铜含量0.4%~2.8%)及6XXX系的铝合金板、管、棒、型、锻件等加工产品。

2、方法原理

本方法采用对C形环试样施加恒变应力,全浸或间浸式浸人试验溶液中,在规定的时间内检验材料是否腐蚀破裂,来评定材料的应力腐蚀敏感性及耐应力腐蚀能力。

3、试剂

3.1氢氧 化钠(p2.13 g/mL)

3.2 盐酸(pl.10 g/mL)。

3.3 氯化钠(p2.16 g/mL)。

3.4 蒸馏水或去离子水。

4、试验溶液

氯化钠水溶液(p35 g/L,pH:6. 4~7. 2):用氯化钠(3.3)和蒸馏水或去离子水(3.4)配制,用氢氧化钠(3.1)或盐酸(3.2)调整。

5、试验设备

符合国家或行业标准规定的各种环形试样应力腐蚀试验装置。

6、试样

6.1 取样

6.1.1试样的取样应符合产品标准的规定,产品标准未规定时,按本方法执行。

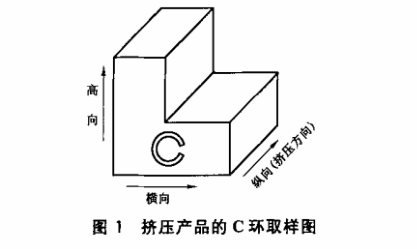

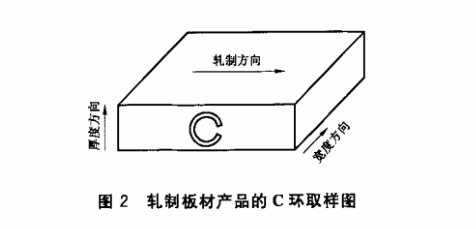

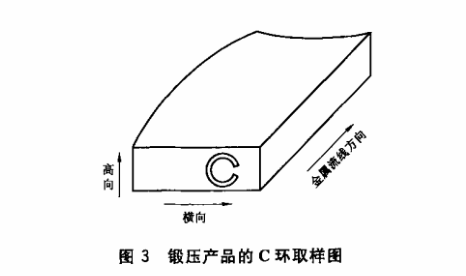

6.1.2 挤压管、棒、型材产品的C环取样如图1所示。轧制板材产品的C环取样如图2所示。锻压产品的C环取样如图3所示。

6.2 试样加工

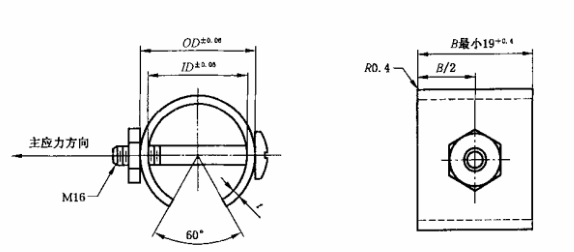

6.2.1 试样的规格由试验者根据具体情况确定,但须保证试样的直径为16 mm~32 mm,直径与厚度的比值在10~16范围内。试样的精加工应在热处理后进行,以免产生较大的残余应力。试样主表面的粗糙度不得大于0.8 μm。试样不得有划痕、凹坑、毛刺等缺陷。加工过程中应避免试样产生塑性变形。

6.2.2试样 的型式如图4所示。

6.3试样数量

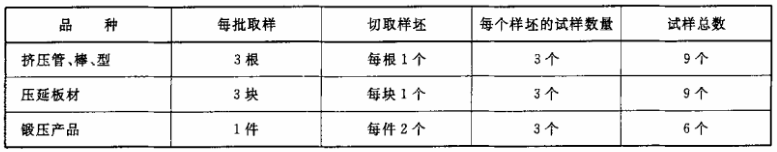

试样的数量应符合产品标准的规定,产品标准未规定时,按表1规定执行。

6.4 表面处理

用有机溶剂(如汽油、酒精等)去除试样表面的油污。

7、试验程序

7.1、试验前应对试样进行外观和尺寸检验,但不得造成试样损伤。

7.2、配制和准备试验溶液,溶液体积和试样面积比应不少于30mL/cm2。如无特别规定,试验的温度为27C士1C,并控制试验空间的相对湿度在45%士6%的范围内。

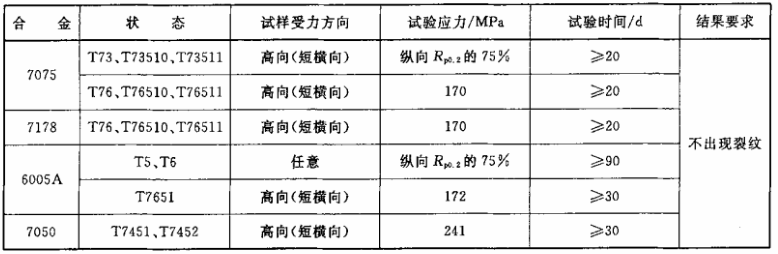

7.3、计算试验应力。试验应力及试验时间应符合产品标准的规定。产品标准未规定时,按表2规定执行,表2未规定的合金、状态或品种的加工产品应双方协商。

7.4、采用与试验合金同系的材料做螺栓、螺母。扭紧拉力螺栓,即可使C环处表面受到拉应力作用。按公式(1)计算C环的径向压缩量。再按公式(2)计算加力后C环的外径。C环直径在加力螺栓方向上测量,精确度应达到士0. 01 mm。

7.5、试样加力后要用耐水涂料对螺栓、螺母和与它们相邻近的小部分试样表面进行涂覆。

7.6、用塑料线将试样固定在试验设备,上,使试样能全浸或间浸在试验溶液中。

7.7、试样加力后应尽快开始试验,加力后到开始试验的最大间隔时间一般不超过4h.

7.8、试验采用全浸或是间浸试验应符合产品标准的规定。产品标准未规定时,试验按循环周期进行间浸试验,循环周期为每小时在试验溶液中浸泡10min,接着在空气中曝露50min.

7.9、在浸渍期间试样不得互相接触,也不得接触任何其他裸露金属。化学成分相同的材料可置于同一槽内。

7.10、由于蒸发而损耗的水分,每日必须补加蒸馏水或去离子水,以保持溶液的浓度。且每两星期对试验溶液更新一次。

7.11、在更换溶液和检查试样时允许暂时中断试验。

7.12、用肉眼或借助放大镜观察,记录试样腐蚀破裂时间。

7.13、试验结束时,为了便于观察,可用表3中的任一种清洗剂清洗试样。

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服