汽车金属零部件的腐蚀破坏已经成为当前汽车寿命降低的重要原因之一。早在20世纪80年代,美国每年因汽车腐蚀所造成的损失高达200亿美元,常见的腐蚀部位如表1所示。所以,从汽车公司到消费者,都非常重视汽车金属零部件的腐蚀问题。

盐雾试验是检验金属零部件耐蚀性的重要手段,通常分为中性盐雾(NSS)试验、醋酸盐雾(ASS)试验、铜加速醋酸盐雾(CASS)试验、循环盐雾试验等几大类。中性盐雾试验是将样品暴露于盐雾箱中,利用喷雾装置将质量分数为5%左右的氯化钠溶液转变成盐雾,进行自由沉降,使盐雾能均匀地落在试样表面,并通过维持盐液膜的经常性更新,使金属表面加速腐蚀,适用于金属及其合金,金属或有机覆盖层,阳极氧化膜和转化膜等。醋酸盐雾试验和铜加速醋酸盐雾试验则是在中性盐雾中加入醋酸甚至还有氯化铜,加速腐蚀过程。

循环盐雾试验则是一种综合盐雾试验,它通过中性盐雾试验加恒定湿热条件,通过潮湿环境的渗透,使盐雾腐蚀不但发生在表面,也发生在产品内部。循环盐雾腐蚀试验更能检验样品的真实腐蚀状态,也是盐雾试验中为严格的一种,主要用于结构复杂和腐蚀严重的零部件,如排气管、车架、油管、雨刮臂等。

循环腐蚀试验原理

腐蚀一般分为两种,即化学腐蚀和电化学腐蚀。化学腐蚀是指金属在干燥气体和非电解质溶液中发生化学变化而导致的腐蚀,这类腐蚀没有水介入;电化学腐蚀则是在有电解质和水的作用下发生的,反应时产生电流,形成电池。在电化学腐蚀中,电极电位低的金属为阳极,电极电位高的为阴极,阳极失去电子成为金属离子而进入电解液,形成阳极腐蚀,而阴极接受电子,把电子转移给电解质溶液中的介质离子,使得反应持续进行。

循环盐雾试验由于温度和湿度不断变化,有时有水的介入,属于电化学腐蚀,有时没有水的介入,属于化学腐蚀。在试验中,盐雾微粒沉降附着在材料表面后,便迅速吸潮溶解成氯化物的水溶液,在一定的温湿度条件下,这种氯化物水溶液或离解后的氯离子,通过漆膜、镀层或其他材料的微孔而渗入到材料体系内部,从而引起金属基材的腐蚀。试验一般进行多个循环过程,模拟实际环境中的湿热、干热等气候情况,特别是在水分蒸发、盐沉积的试验阶段,干燥的样品表面上盐溶液浓度较高,会导致覆盖层表面腐蚀速率加快。除此之外,样品由湿变干的过程中由于其表面与氧气接触充分,也直接加速了腐蚀反应。

相关标准

1、国家标准GB/T24195((等同采用ISO16151))

GB/T24195《金属和合金的腐蚀酸性盐雾、“干燥”和“湿润”条件下的循环加速腐蚀试验》标准中规定了2种方法:方法A只适用于金属及其合金,金属涂层(阴极涂层),阳极氧化涂层,金属材料上的有机涂层等,方法B主要适用于钢板上的阳极涂层,钢板上带有转化膜的阳极涂层等。

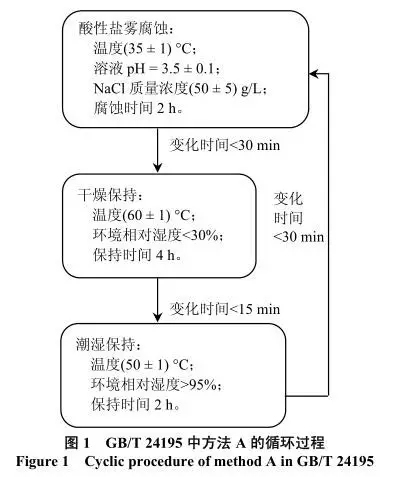

方法A的循环过程如图1所示,腐蚀过程分为酸性盐雾腐蚀、干燥保持和潮湿保持3个阶段,腐蚀溶液采用5%的酸性氯化钠溶液,pH控制在3.5±0.1。

方法A在试验中要求样件摆放角度与垂直方向成20°±5°,盐雾收集面积为80cm2,连续喷雾24h后盐雾沉降率应该在(1.5±0.5)mL/h范围内。试验周期根据零件的腐蚀程度而定,一般在3~180个周期内选取。

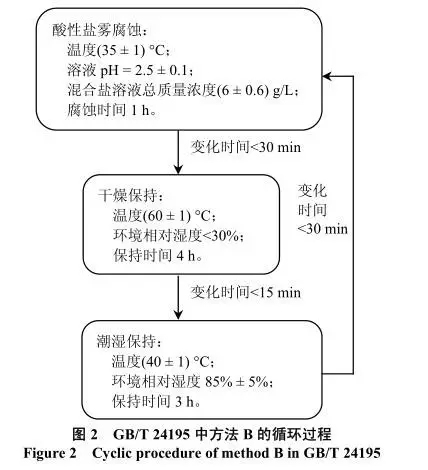

方法B的循环过程如图2所示,腐蚀过程同样分为酸性盐雾腐蚀、干燥保持、潮湿保持3个阶段,腐蚀溶液为混合酸化盐溶液,含有NaCl、MgCl2、Na2SO4、CaCl2、KCl、NaHCO3、KBr、H3BO3、SrCl2和NaF。pH控制在2.5±0.1。

方法B的样件摆放角度及盐雾沉降率与方法A的要求相同,试验周期也根据零件的腐蚀程度而定,一般在12~192个周期内选取。

GB/T24195规定,试验完成后自然干燥1h,用清水洗净样件后进行评判。试验后外观不能有明显变化,腐蚀缺陷的数量和分布符合GB/T6461《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》(等同采用ISO10289)的规定,机械性能和电化学性能不能有变化。

2、大众汽车标准PV1210

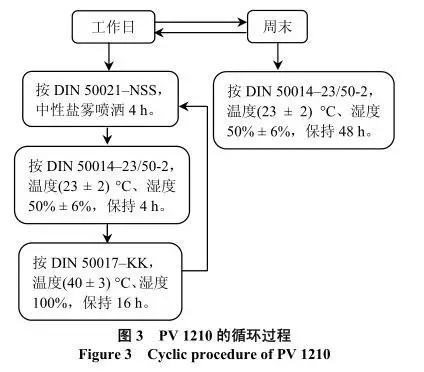

PV1210是德国大众汽车公司的车身与附件循环盐雾腐蚀标准,是应用为广泛的循环盐雾试验标准。这个标准适用于有涂层的车身、车身薄板、结构组件等试验样品的腐蚀检测。

试验分为喷洒盐雾、标准气候保存、湿热存放3个阶段,如图3所示。喷洒盐雾按照DIN50021标准中的NSS法,NaCl质量浓度为(50±5)g/L,喷洒时间4h;标准气候保存按照DIN50014标准中的23/50-2条件,保持4h;湿热存放按照DIN50017标准中的恒态(KK)条件,(40±3)°C、湿度100%下存放16h,5个循环以后在标准气候保存2d再继续进行。

试验可以进行15、30、60或90个循环,然后评判样件的腐蚀,包括腐蚀种类(覆层或基材腐蚀)、腐蚀形式(平面腐蚀或边缘腐蚀)以及腐蚀的进展情况(附着力下降情况、是否有气泡产生)。

3、通用汽车标准GMW14872

GMW14872是美国通用汽车公司的循环腐蚀实验室试验标准,适用于汽车金属零部件,试验过程包括盐水喷雾、常温存储、湿度存储、干燥存储等多个阶段,如图4所示。在盐水喷雾阶段,溶液组成为NaCl0.9%、CaCl20.1%、NaHCO30.075%;在常温存储阶段,温度(25±3)°C,湿度45%±10%,持续8h;在湿度存储阶段,温度(49±2)°C,湿度100%,持续8h;在干燥存储阶段,温度(60±2)°C,湿度≤30%,持续8h。

对于外饰零部件,每个循环喷盐雾4次,28个循环无表面腐蚀,52个循环无基材腐蚀;对于内饰零部件,5个循环喷一次盐雾,根据位置不同,高要求22个循环表面无腐蚀,40个循环无基材腐蚀;对于发动机舱零部件,高要求每个循环喷盐雾4次,9个循环无表面腐蚀,51个循环无基材腐蚀;对于车底零部件,每个循环喷盐雾4次,高要求6个循环无表面腐蚀,68个循环无基材腐蚀。

4、克莱斯勒汽车标准SAEJ2334

SAEJ2334是由汽车工程师学会汽车腐蚀与防护委员会制定的装饰用材料腐蚀实验室试验标准,适用于评价特定涂装体系、基材、工艺或设计的防腐性能。试验过程包括湿度存储、盐水喷雾和高温存储3个阶段(见图5):湿度存储要求湿度为100%、温度50°C,保持6h;盐水喷雾15min,溶液含0.5%NaCl、0.1%CaCl2和0.075%NaHCO3;高温存储要求温度为60°C、湿度50%,存储17 h 45min。

对于腐蚀严重的外观件和开闭件,如雨刮刮杆及B柱、C柱外饰板等,要求60个循环以后无腐蚀,120个循环以后无功能损失;对于驾驶舱及内部可以看到的零部件,如内开拉手、座椅头枕支撑架等,要求30个循环无腐蚀,120个循环无功能损失。

总结

从以上对比可以看出,各个标准虽然内容不尽相同,但基本的试验阶段大致相同,均包括了盐雾阶段、干燥阶段和潮湿阶段。国家标准GB/T24195将循环盐雾分为两种,针对不同的腐蚀情况进行不同时间的盐雾喷洒,针对性和可操作性强,而且也是循环腐蚀标准中wei一采用酸性盐雾条件的标准。大众汽车标准PV1210并没有针对不同的零件分别制定循环过程,而是制定了不同的循环时间。通用汽车标准GMW14872是上述所有标准中盐雾喷洒时间长的,达到了8h,可见其要求之严格。克莱斯勒汽车标准SAEJ2334是高温高湿保持时间长的,达到了17h45min,可见其对恶劣环境的耐蚀要求为严格。日产工程标准M0158则将循环条件细分为3个阶段,针对不同的腐蚀部位制定不同的循环阶段,这样可以更加真实地模拟实际的腐蚀环境,也是wei一要求用盐水浸泡零部件的标准。上汽荣威的SMC30054标准要求试验中高温保持阶段的温度不断变化,干湿阶段保持时间较长。

由此可见,欧美的试验标准大多采用相同的循环过程,通过不同的循环时间来模拟不同的腐蚀程度;日系标准则细分腐蚀部位,针对不同的零件制定不同的腐蚀标准,模拟更加真实。国内自主品牌车企大多数没有自己制定循环腐蚀试验标准,而是借鉴国外标准,腐蚀要求较低,所以在循环腐蚀试验方面亟需加强。总之,循环盐雾试验可以通过不同的温度和湿度变化,模拟用户实际使用状况,相对于中性盐雾试验而言更能够加速腐蚀,更能体现出零部件的抗腐蚀性能。通过循环盐雾腐蚀试验,在金属零部件的开发前期进行有效的防腐控制,对延长金属零部件的使用寿命有重要意义。

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服