1、范围

本标准规定了船用不锈钢焊接接头晶间腐蚀试验方法的试样、试验装置、试验步骤、试验结果评定和试验报告。

本标准适用于船用不锈钢焊接接头在加由铜屑的硫酸铜—硫酸溶液中的晶间腐蚀试验。

2、试样

2.1 试样选取

2.1.1 试样应从与产品母材、焊接材料和焊接工艺相同的试件.上选取。母材应符合《材料与焊接规范》中有关规定或其它相应的技术要求。

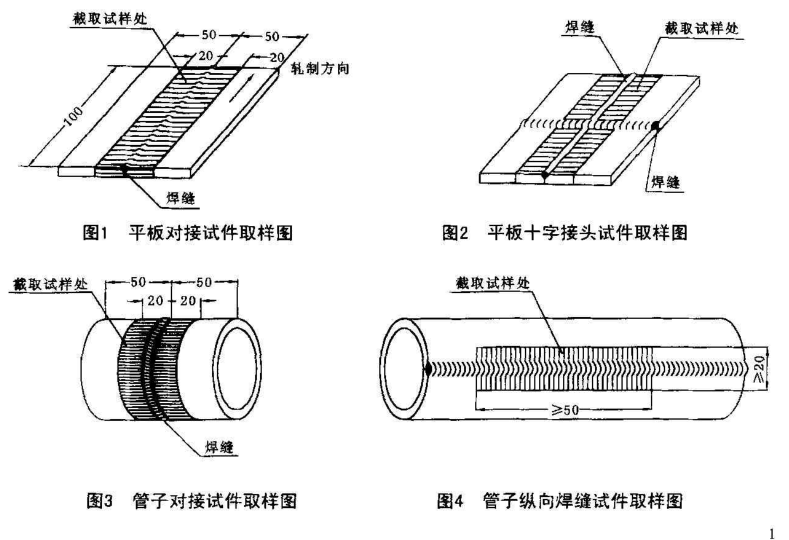

2.1.2 板状试样按图 1或图2截取。

2.1.3 管状试样按图3或图4截取。外径不大于40 mm时取整段管状试样,外径大于40 mm时取舟形试样,试样长度不小于50 mm,宽度不小于20 mm。

2.1.4 试件厚度大于6mm时试样厚度最大取6mum,并保留-一个轧制面,保留面为与介质接触的面,并作为弯曲试验的受拉面。

2.1.5 每个试件取 1~2个试样。

2.2 试样制备

2.2.1 试样宜采用机加工截取。若用剪切或热切割时,应除去受剪切或热切割的影响部分,焊缝的上下表面机加工至与母材表面齐平。

2.2.2 试样表面有氧化皮时,应通过切削或研磨除去。研磨时,应沿试样表面的纵向进行。需要敏化处理的试样,应在敏化处理后进行研磨。

2.2.3 试样截取及表面研磨时,应避免试样过热,试样表面应使用120目非铁砂纸进行研磨。试样受检面的粗燥度Ra应小于0.8 μm。

2.2.4 试样 应置于适当的溶剂或洗涤剂(非氯化物)中去除油污,然后用清水清洗并干燥。

2.2.5 试样 无法进行研磨时,可采用体积比为10: 1 : 10的盐酸、硝酸和蒸馏水所配制的溶液,在50C~60C下进行清洗;也可采用体积比为1:1的盐酸和蒸馏水所配制的溶液,在室温下进行清洗。清洗时间不大于1 h。

2.3 试样的敏化处理

焊接试样直接以焊后状态进行试验,对焊后须经350°C以上热加工的焊接件,试样在焊后应进行敏化处理,敏化处理制度在协议中另行规定。

3、试验步骤

3.1 将100 g硫酸铜溶解于700 mL蒸馏水中,再加入100 mL硫酸,用蒸馏水稀释至1000 mL,配制成试验溶液。硫酸铜应符合GB/T 665 中分析纯的要求,硫酸应符合GB/T 625 中分析纯的要求。

3.2 在烧瓶底部铺一层铜屑,铜屑应符合GB/T 467的要求。放置试样时,在保证每个试样与铜屑接触的情况下,同一烧瓶中允许放同一母材及同一焊接材料的试样,试样之间应互不接触。

3.3 试验 溶液量与试样总表面积之比至少为8 mL/cm², 每次试验均应采用新配制的溶液。铜屑可用温水洗涤后重复使用。

3.4 将烧瓶放在加热装置上加热,并通以冷却水。待加热至溶液微沸腾开始计时,沸腾时间应保持20士5h,对试验结果有争议时,沸腾时间取20h。在规定的时间内,试样必须完全浸没在试验溶液中。

3.5 试验结束后,取出试样洗净、干燥,并进行评定试验。

4、试验结果评定

4.1 焊接接头晶间腐蚀试验结果采用弯曲试验或压扁试验进行评定。

4.2 板状试样 和舟状试样进行试验时,弯芯轴线应与焊缝垂直。平板十字接头试样,应使弯芯的轴线平行于最后焊接的焊缝方向。试验在常温下进行,弯曲试验的弯芯直径应为试样厚度的2倍,弯曲角度为90°。

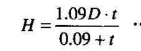

4.3 管状试样进行压扁试验时,在加载状态下测得两个平面间的距离为H。H值按公式(1)计算:

4.4 用10倍放大镜观察弯曲后的试样受拉面有无因晶间腐蚀产生的裂纹。对于试祥弯曲部位棱角产生的裂纹、不伴有裂纹的滑移线、皱纹或表面粗燥等,都不评定为是晶间腐蚀产生的裂纹。

4.5 如果对弯曲试样上产生的裂纹有疑问,可在原试件上重新取样,按相同制备方法制成试样后,直接弯曲或压扁试验。然后对比两个试样,以确定是否产生晶间腐蚀。

4.6 对难以判定的裂纹可采用金相法进行评定。从试样产生裂纹处取金相试样,经浸蚀后,在显微镜(150~500倍)下观察晶间腐蚀深度,若晶间腐蚀深度超过5μm,则判定试样有晶间腐蚀倾向。

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服