随着油气田开发逐渐向更苛刻环境转移,对高含硫油气田的开发力度不断加大,油套管材料的抗硫检测数量呈指数式上涨。据统计,近5年来油套管材料抗硫检测数量增加了近100倍,其中主要为抗硫化物应力腐蚀开裂试验。NACE TM0177 A法恒拉伸应力腐蚀试验方法由于方法简洁、流程规范、验收指标明确等优点,是普遍采用的抗硫化物应力开裂试验方法,但该方法在实际操作过程中也存在一些容易导致试验失败、影响试验准确性的问题。本工作就这些问题进行了详细的分析,明确了影响NACE TM0177 A法的影响因素,并提出了解决办法。

1、NACETM0177A法试验简介

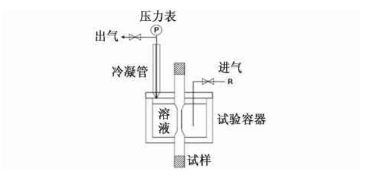

NACETM0177A法一金属耐特殊形式环境断裂H2S的实验室试验标准拉伸试验,该方法可评价在单轴拉伸加载下的金属抗环境开裂能力。该方法通过断裂时间来确定材料抗环境开裂的敏感性,试验装置及原理见图1。通过应力环给试样加.载所需应力,将试样浸泡在饱和硫化氢溶液中,以观察湿硫化氢环境中材料的开裂状况。试验持续时间720h,试验溶液的温度在(24士3) C范围内。试验后,放大10倍对试样工作段进行检查,工件段断裂或表面有裂纹视为不合格。

笔者通过近5年来对约1000件样品进行试验,发现NACE TM0177 A法存在重现性差的问题,随即对样品的加工质量、溶液的除氧情况、以及加载过程中扭应力的引入等几个关键环节进行了分析。

2、试验

2.1试验材料

样品缺陷及除氧情况对试验的影响研究选用常见油套管材料P110钢作为研究对象,扭应力对试验的影响研究选用屈服强度较低的16Mn钢作为研究对象,以突显扭应力的影响。P110 钢和16Mn钢的名义屈服强度分别为644 MPa和247 MPa。

2.2试验方法

采用NACE TM0177- 2005标准A法对16Mn和P110试样进行抗H2S应力腐蚀开裂试验。试验溶液为常用的A溶液(质量分数5% NaCl +0.5%冰乙酸),加载力为100%名义屈服强度。

2.3样品缺陷预制

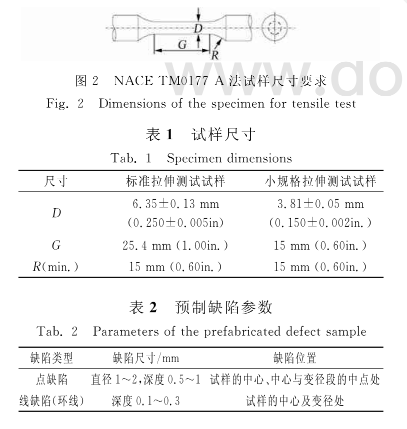

A法试样尺寸要求见图2和表1。依据常规存在的点缺陷和线缺陷两种加工缺陷,采用机械法预制点缺陷及线缺陷,缺陷尺寸及位置见表2,预制缺,陷样品宏观形貌见图3。

2.4除氧控制

按照标准以100 mL/min的速率对1L溶液除氧1h,同时缩短除氧时间(1L溶液0.5h)进行不完全除氧,通过对比二种除氧控制试验研究除氧情况对硫化物应力开裂试验的影响。

3、结果与讨论

3.1样品缺陷对试验的影响

P110试样的试验结果如图4所示,试样的断裂时间见表3。由图4可见,有缺陷的试样均在缺陷处发生断裂,正常试样的断裂位置均在工作段。其中,点缺陷断面与拉伸应力呈45°角,且伴有微裂纹。线缺陷断口存在颈缩断口附近无微裂纹,正常试样断口中部存在平台。由表2可见,缺陷试样断裂时间会远短于正常试样断裂时间,缺陷的存在加速了P110材料的硫化氢应力腐蚀开裂失效。

3.2溶液除氧情况对试验的影响

NACE TM0177 A法对试验溶液pH有着严格的要求,在与试样接触前、硫化氢饱和前或饱和后溶液的pH应在2.6~2.8,所采取的除氧措施必须确保除氧后溶液的pH≤3. 0,试验期间pH会上升但不应大于4.0,如果pH超过4.0,则试验无效。研究发现,当按标准要求对溶液进行除氧后,试验过程中溶液始终保持清亮,溶液pH始终在标准规定的有效范围内,而不完全除氧则导致溶液中出现黑色絮状物,同时溶液pH大于4.0,造成试验失效。

4、结论

(1)机加工表面缺陷对材料抗硫化物应力腐蚀开裂试验的结果有明显的影响,样品会在缺陷处发生过早的失效,其中点缺陷相对线缺陷应力集中更为明显,因此,失效时间更短暂。

(2)试验中除氧不完全会改变腐蚀机制,使得腐蚀产物增多,腐蚀产物附着在样品表而阻碍氢渗入金属基体,延长样品的断裂时间,同时使得pH升高,导致试验失效。

(3)扭应力会导致样品在变径段产生大的应力集中,引起样品的非正常失效,扭应力对试验结果的影响大于加工缺陷的。

以上就是无锡力博为大家总结的关于抗硫化物应力腐蚀开裂试验NACETM0177A法的影响因素,如果您也有相关的检测需求,欢迎前来咨询,我们会有专业的项目工程师为您答疑解惑,期待您的来电!

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服